Надежный пресс глубокой вытяжки от проверенного производителя

Наш гидравлический пресс глубокой вытяжки специально разработан для точной штамповки алюминия, меди, нержавеющей стали и тонких листов железа. Он идеально подходит для глубокой вытяжки и штамповки тонких металлических пластин, обеспечивая надежную работу в самых разных отраслях. Свяжитесь с нами сегодня, чтобы получить индивидуальные решения!

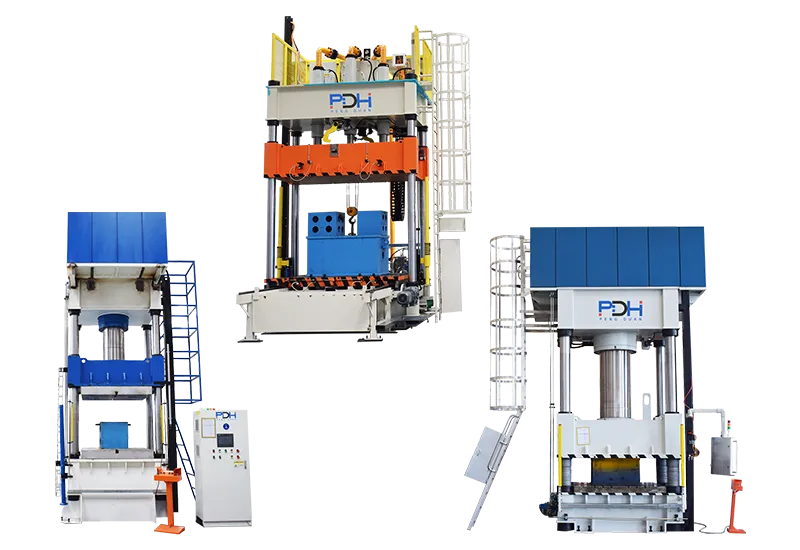

Гидравлические прессы

Связаться с нами

Гидравлический пресс для формовки железнодорожных дверей грузоподъемностью 4000 тонн.

Гидравлический пресс для формовки железнодорожных дверей грузоподъемностью 4000 тонн представляет собой трехбалочный четырехколонный гидравлический пресс. Он в основном используется для растягивания, фланцевания, гибки и штамповки железнодорожных дверей, а также может применяться для общего прессования.

Описание

Боковые дверные панели железнодорожных поездов и дверные панели грузовых поездов в основном изготавливаются из стали методом штамповки. Для штамповки дверных панелей грузовых поездов обычно требуется оборудование большой грузоподъемности. Наиболее распространенные машины включают четырехколонные гидравлические прессы или рамные гидравлические прессы грузоподъемностью 3000, 4000 и 5000 тонн. Широко распространенной моделью является 4000-тонный гидравлический пресс для формовки дверных панелей поездов, представляющий собой четырехколонный штамповочный пресс.

компании PDH может быть оснащен дополнительными устройствами, такими как буферы для вырубки, механизмы подачи материала и передвижные рабочие столы, по мере необходимости. Помимо растяжки, гидравлический пресс также может использоваться для выпрямления, прессования, упаковки, уплотнения и прессования листового металла. Он также может применяться для процессов прессования валов, калибровки, обжима и прессования профилей, а также для гибки, фланцевания, формовки, тиснения, штамповки, растяжки и прессования пластмассовых материалов, таких как штамповка, гибка и растяжка тонких листов.

Эксплуатационные характеристики гидравлического пресса для формовки дверных панелей поездов грузоподъемностью 4000 тонн:

1. «Четырехмерная» технология ЧПУ. Контроль температуры, времени отверждения, давления и скорости в процессе формования изделия осуществляется с помощью ПЛК (программируемого логического контроллера). При этом система управления 4000-тонного пресса для формования железнодорожных дверей использует программируемое логическое управление. Это обеспечивает надежное питание, а программа легко модифицируется в соответствии с различными технологическими требованиями. Высокая степень автоматизации значительно улучшает условия труда, снижает количество отходов и гарантирует качество продукции.

2. Технология плавного перехода. Плавный переход между высокой и низкой скоростью защищает пресс-форму и продлевает срок ее службы, а также срок службы оборудования.

3. Регулируемый процесс предварительного прессования. В соответствии с техническими требованиями рецептуры изделия, текучесть во время предварительного прессования и формования может контролироваться численно, что делает процесс более подходящим для формования крупногабаритных сложных деталей с лево-правой и вертикальными структурами.

4. Многоступенчатый процесс дегазации при постоянной температуре. Это эффективно устраняет такие технические проблемы, как поверхностные пузырьки и усадочная деформация изделия.

5. В нем используется энергосберегающая технология зажима и удержания пресс-форм последнего поколения, что позволяет снизить энергопотребление на 70%. Стабильное удержание давления и зажим пресс-формы, бесступенчатая регулировка скорости и технология многонаправленного вытягивания сердечника обеспечивают прочность, плотность и степень сжатия изделия. Изменение программы и кривизны компонентов позволяет улучшить физико-механические свойства формованных композитных материалов.

6. Возможно регулирование процессов внешнего открытия пресс-формы и извлечения из формы путем выброса воздуха, что обеспечивает лучшее качество поверхности изделий, полученных методом горячего прессования. Этот процесс эффективно решает такие технические проблемы, как расширение пресс-формы, шероховатость поверхности и трудности извлечения из формы на 4000-тонном прессе для глубокой вытяжки .

Преимущества гидравлического пресса для глубокой вытяжки дверных панелей поезда грузоподъемностью 4000 тонн:

1. Высокое давление. Максимальное давление этого гидравлического пресса достигает 4000 тонн, что соответствует требованиям к высокому давлению при формовке и обеспечивает высокое качество формовки.

2. Большая рабочая поверхность. Гидравлический пресс для формовки дверных панелей поездов грузоподъемностью 4000 тонн имеет большую рабочую поверхность, что позволяет обрабатывать крупные заготовки и повышает эффективность производства.

3. Надежная точность работы. Гидравлический пресс использует точные датчики давления и гидравлическую систему управления для обеспечения точности работы в процессе формовки и повышения качества продукции.

4. Простота в эксплуатации. Гидравлический пресс оснащен усовершенствованной цифровой гидравлической системой управления, которая проста в эксплуатации и отличается высокой надежностью. Операторы могут работать с ним после простого обучения.

5. Высокая эффективность. Гидравлический пресс для формовки дверных панелей поездов грузоподъемностью 4000 тонн приводится в движение гидравлической системой, что обеспечивает высокую скорость и эффективность, а также повышает общую производительность.

6. Высокая степень автоматизации. Гидравлический пресс использует автоматизированную систему управления, которая автоматизирует различные задачи формовки, снижая трудозатраты.

7. Профессиональные области применения. 4000-тонный четырехколонный гидравлический пресс может широко использоваться для формовки крупных конструкционных деталей в таких отраслях, как автомобилестроение, железнодорожный транспорт, аэрокосмическая промышленность и судостроение, удовлетворяя потребности в формовочном производстве.

Компоненты оборудования для штамповки дверей грузовых автомобилей и поездов грузоподъемностью 4000 тонн:

- Гидравлическая система: Гидравлическая система является основным компонентом гидравлического пресса. Она состоит из гидравлического насоса, гидравлического двигателя, гидравлического цилиндра, датчика давления и т. д., и в основном используется для привода и управления работой 4000-тонного гидравлического пресса для глубокой вытяжки.

- Механическая конструкция: Механическая конструкция включает в себя основание гидравлического пресса, раму, верстак, направляющие колонны, шатуны, пресс-формы и другие компоненты. Они работают вместе для обеспечения позиционирования, фиксации и формовки заготовки.

- Система электрического управления: Система электрического управления включает в себя контроллер гидравлического пресса, двигатель, распределительную коробку, проводку, датчики и сопутствующие компоненты. Она управляет работой 4000-тонного четырехколонного гидравлического пресса и регулирует параметры процесса посредством электрических сигналов, тока и напряжения.

- Система смазки: Система смазки в первую очередь смазывает и охлаждает движущиеся части гидравлического пресса, обеспечивая его долговременную, стабильную и бесперебойную работу.

- Защитные устройства: Защитные устройства являются неотъемлемой частью 4000-тонных штамповочных прессов. К ним относятся кнопки аварийной остановки, защитные ограждения, самоблокирующиеся устройства отключения питания и устройства защиты от утечек, обеспечивающие безопасность операторов и оборудования.

Технологический процесс штамповки панелей железнодорожных дверей с использованием гидравлического пресса мощностью 4000 тонн:

1. Выбор сырья: Подбор подходящих материалов, отвечающих требованиям к прочности и износостойкости дверных панелей.

2. Изготовление пресс-форм: Проектирование и изготовление пресс-форм для формовки дверных панелей поездов. Пресс-формы должны обладать достаточной прочностью, точностью и качеством поверхности для соответствия требованиям к качеству формовки.

3. Обработка материала: Резка и предварительная обработка сырья в соответствии с размером и формой дверных панелей для последующей обработки и формовки.

4. Очистка материала: Очистка сырья для обеспечения чистой, обезжиренной поверхности, что улучшает качество формовки.

5. Определение параметров процесса: Оценка и определение размеров пресс-формы, методов обработки и параметров формовки для обеспечения качества формовки и эффективности производства.

6. Размещение материала в пресс-форме: Размещение нарезанного сырья в пресс-форме в соответствии с заданной конфигурацией пресс-формы, регулировка положения пресс-формы и количества материала.

7. Процесс формовки: Запуск 4000-тонного штамповочного оборудования для дверных панелей поездов. Пресс-форма начинает движение, формируя материал.

8. Контроль качества: Проведение контроля качества

отрегулируйте давление и скорость 4000-тонного четырехколонного гидравлического пресса в соответствии с фактическими условиями и осуществляйте мониторинг технических параметров в режиме реального времени в процессе формовки для обеспечения качества и эффективности .

Сопутствующие товары

Сопутствующие товары

Сопутствующие товары

Сопутствующие товары

Сопутствующие товары

Сопутствующие товары

Сопутствующие товары

Сопутствующие товары

Сопутствующие товары

Поговорите с нашим экспертом о ваших потребностях

PDH — это интегрированная компания, занимающаяся проектированием, разработкой, производством и продажами. Мы готовы предоставить вам профессиональную консультацию.