Благодаря своим превосходным свойствам, таким как малый вес, высокая прочность и коррозионная стойкость, композитные материалы широко используются в аэрокосмической отрасли, автомобилестроении и производстве электронного оборудования. Как ключевой элемент оборудования для формования композитных материалов, техническая конструкция гидравлического пресса напрямую определяет качество и характеристики изделий из композитных материалов. В данной статье будут рассмотрены ключевые аспекты технической конструкции гидравлических прессов для формования композитных материалов с разных точек зрения, включая конструктивное проектирование, проектирование гидравлической системы, проектирование системы контроля температуры и проектирование интеллектуальной системы управления.

Содержание

- Проектирование конструкции

1.1 Общая конструкция каркаса

1.2 Проектирование установки и замены лепнины - Проектирование гидравлических систем

2.1 Принципы работы гидравлики и регулирование давления

2.2 Регулирование потока и скорости движения - Проектирование системы регулирования температуры

3.1 Выбор метода нагрева и источника тепла

3.2 Контроль равномерности температуры и размещение датчиков температуры - Проектирование интеллектуальных систем управления

4.1 Система управления ПЛК

4.2 Интеллектуальные алгоритмы и адаптивное управление

1. Проектирование конструкции

1.1 Общая конструкция рамы

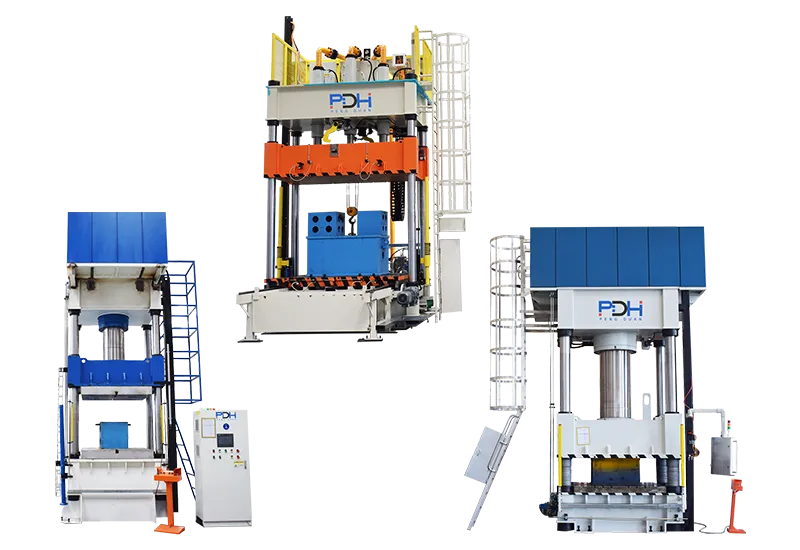

Гидравлические прессы для формования композитных материалов обычно имеют трехбалочную, четырехколонную конструкцию. Такая конструкция обеспечивает высокую жесткость и устойчивость, позволяя выдерживать значительное давление и деформации. Верхняя балка, подвижная балка и нижняя балка соединены четырьмя колоннами, образуя замкнутую раму. Верхняя балка поддерживает главный гидравлический цилиндр. Подвижная балка перемещается вверх и вниз под действием главного гидравлического цилиндра для осуществления формования композитного материала под давлением, а нижняя балка обеспечивает рабочую поверхность для размещения формы и композитного материала.

Проектирование трехбалочной четырехколонной конструкции требует тщательного учета прочности и жесткости каждого компонента. Колонны обычно изготавливаются из высокопрочной легированной стали и подвергаются термообработке для улучшения их общих механических свойств. Верхняя и нижняя балки либо отливаются целиком, либо свариваются, с внутренними ребрами жесткости для повышения прочности. Между подвижной балкой и колоннами используются направляющие устройства, такие как бронзовые втулки или линейные направляющие, обеспечивающие плавное и вертикальное перемещение подвижной балки, что снижает трение и износ.

1.2 Проектирование установки и замены плесени

Для обеспечения возможности формования композитных изделий различной формы и размера гидравлический пресс должен обеспечивать быструю замену пресс-формы. Конструкция для установки пресс-формы должна быть простой, удобной и надежной. Обычно используются болтовые соединения или быстрозажимные устройства. На подвижной и нижней балках предусмотрены отверстия для позиционирования пресс-формы и направляющие канавки для обеспечения точного выравнивания пресс-формы во время установки. Кроме того, вокруг гидравлического пресса могут быть установлены подъемные устройства или направляющие для облегчения перемещения и установки пресс-формы.

Кроме того, конструкция пресс-формы должна быть совместима со структурой гидравлического пресса. Пресс -форма должна обладать достаточной прочностью и жесткостью, чтобы выдерживать изменения давления и температуры в процессе горячего прессования. Поверхность полости пресс-формы должна быть идеально гладкой и точной, чтобы обеспечить высокое качество поверхности композитного изделия. Пресс-форма также должна включать в себя соответствующие вентиляционные и переливные конструкции для предотвращения образования пузырьков и дефектов в процессе формования.

2. Проектирование гидравлических систем

2.1 Принципы гидравлики и регулирование давления

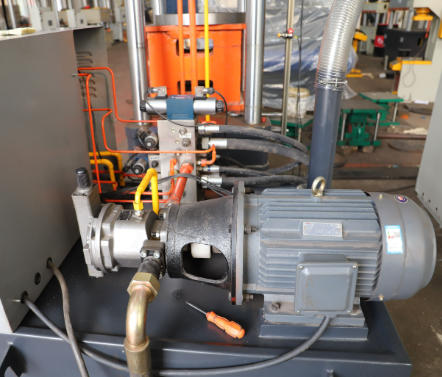

Гидравлическая система является основным компонентом пресса для формования композитных материалов . Ее функция заключается в обеспечении гидравлического пресса необходимым давлением и мощностью. В гидравлической системе обычно используется система привода «насос-аккумулятор». Масляный насос высокого давления подает гидравлическое масло в аккумулятор для хранения энергии. Затем, при необходимости, регулирующие клапаны распределяют гидравлическое масло к главному гидравлическому цилиндру и другим исполнительным механизмам для осуществления формования композитных материалов под давлением.

Контроль давления имеет решающее значение в проектировании гидравлических систем. Для обеспечения композитный материал в процессе формования гидравлическая система должна обеспечивать точное регулирование давления и стабильное управление. Для точного регулирования давления используются пропорциональные предохранительные клапаны или сервоклапаны. Датчики давления постоянно контролируют давление в гидравлическом цилиндре и передают сигнал обратно в систему управления. Система управления регулирует пропорциональный предохранительный клапан или сервоклапан в зависимости от заданного давления, поддерживая давление в гидравлическом цилиндре в заданном диапазоне. В то же время, для уменьшения влияния колебаний давления на качество формования, гидравлическая система должна также включать устройства буферизации давления, такие как аккумуляторы, для поглощения ударных волн и колебаний давления.

2.2 Регулирование потока и скорости движения

Помимо регулирования давления, регулирование потока также является важнейшим аспектом проектирования гидравлической системы. Скорость движения балки гидравлического пресса вверх и вниз должна регулироваться в соответствии с требованиями процесса формования. На этапе закрытия пресс-формы требуется быстрое движение для сокращения производственного цикла. На этапах нагнетания давления и выдержки необходимо медленное движение для обеспечения достаточного потока и отверждения композитного материала. На этапе открытия пресс-формы также требуется быстрое движение для повышения эффективности производства.

Для регулирования скорости движения балки в гидравлической системе используются насосы с регулируемым рабочим объемом или дроссельные клапаны, которые управляют расходом гидравлического масла. Насосы с регулируемым рабочим объемом могут автоматически регулировать рабочий объем в соответствии с потребностями системы, обеспечивая бесступенчатое регулирование потока. Дроссельные клапаны регулируют расход, изменяя площадь поперечного сечения дроссельного отверстия. Кроме того, для дальнейшего повышения точности и стабильности регулирования скорости движения может использоваться система сервоуправления. Использование серводвигателя для привода гидравлического насоса позволяет добиться точного регулирования расхода и давления.

3. Проектирование системы контроля температуры

3.1 Выбор метода нагрева и источника тепла

Для горячего прессования композитных материалов необходимы определенные температурные условия для размягчения, текучести и отверждения полимерной матрицы. Поэтому система контроля температуры является важнейшим компонентом гидравлического пресса для горячего прессования композитных материалов. К распространенным методам нагрева относятся электрический нагрев, нагрев маслом и нагрев паром.

Электрический нагрев обладает такими преимуществами, как высокая скорость нагрева, высокая точность регулирования температуры и простота автоматизации, но он имеет относительно низкую равномерность нагрева и высокое энергопотребление. Нагрев мазутом, с другой стороны, обеспечивает равномерный нагрев и хорошую температурную стабильность, но имеет более низкую скорость нагрева и требует использования мазута и циркуляционного контура. Паровой нагрев подходит для крупномасштабного производства, имеет более низкие затраты на отопление, но имеет относительно более низкую точность регулирования температуры и требует такого оборудования, как паровой котел.

При практическом проектировании выбор соответствующего метода нагрева и источника тепла должен основываться на требованиях процесса формования и масштабах производства композитного материала. Для мелкосерийного высокоточного изделий из композитных материалов можно использовать электрический нагрев. Для крупномасштабного производства можно применять методы нагрева маслом или паром.

3.2 Контроль равномерности температуры и размещение датчиков температуры

Равномерность температуры является одним из ключевых факторов, влияющих на качество изделий из композитных материалов. При горячем прессовании, если температура различных частей пресс-формы неравномерна, это приводит к разным скоростям отверждения по всему композитному материалу, вызывая внутренние напряжения и деформации, а также влияя на точность размеров и механические свойства изделия.

Для обеспечения равномерного регулирования температуры необходимо рационально спроектировать нагревательное устройство и разместить датчики температуры. Нагревательное устройство должно использовать зональный метод нагрева, разделяя зону нагрева на несколько зон в зависимости от формы и размера пресс-формы. Каждая зона должна иметь независимое управление мощностью нагрева для обеспечения равномерной температуры по всей площади. Датчики температуры должны быть равномерно распределены по критически важным зонам пресс-формы, включая поверхность полости и внутреннюю часть нагревательной плиты, для мониторинга изменений температуры в реальном времени и передачи сигналов в систему управления температурой. Система управления температурой регулирует мощность нагрева каждой зоны на основе обратной связи от датчиков температуры, поддерживая каждую часть пресс-формы в заданном диапазоне температур.

4. Разработка интеллектуальных систем управления

4.1 Система управления ПЛК

С развитием технологий промышленной автоматизации гидравлические прессы для горячего прессования композитных материалов все чаще используют программируемые логические контроллеры (ПЛК) для управления. Системы управления на основе ПЛК обладают такими преимуществами, как высокая надежность, гибкое программирование и простота расширения, обеспечивая точное управление и мониторинг параметров в реальном времени, включая давление, температуру и скорость перемещения гидравлического пресса.

В системе управления ПЛК различные технологические действия гидравлического пресса, такие как закрытие пресс-формы, создание давления, удержание давления и открытие пресс-формы, реализуются путем написания управляющих программ. Одновременно ПЛК может быть подключен к сенсорному экрану или человеко-машинному интерфейсу (HMI), что позволяет операторам устанавливать параметры процесса, контролировать рабочее состояние оборудования и просматривать производственные данные через сенсорный экран или HMI, обеспечивая взаимодействие человека с машиной и дистанционное управление.

4.2 Интеллектуальные алгоритмы и адаптивное управление

Для повышения точности управления и эффективности производства гидравлических прессов для горячего прессования композитных материалов можно внедрить интеллектуальные алгоритмы и адаптивные технологии управления. Интеллектуальные алгоритмы, такие как нечеткое и нейронное сетевое управление, могут автоматически корректировать параметры управления на основе состояния системы в реальном времени и исторических данных, обеспечивая оптимизированное управление такими параметрами, как давление и температура. Адаптивная технология управления, в свою очередь, может автоматически корректировать рабочие параметры гидравлического пресса в зависимости от характеристик композитного материала и изменений в процессе формования, обеспечивая стабильность и согласованность.

Например, в нечетком управлении в качестве входных переменных используются давление и температура, а в качестве выходной переменной — степень открытия регулирующего клапана. Нечеткий вывод и принятие решений по параметрам управления достигаются путем создания базы нечетких правил. Управление с помощью нейронной сети, посредством обучения модели нейронной сети, позволяет ей изучать сложные нелинейные зависимости в процессе формования композитных материалов, тем самым обеспечивая точное прогнозирование и управление такими параметрами, как давление и температура.

Заключение

Техническое проектирование гидравлического пресса для горячего прессования композитных материалов — это сложный проект системной инженерии, включающий множество аспектов, в том числе проектирование конструкции, проектирование гидравлической системы, проектирование системы контроля температуры и проектирование интеллектуальной системы управления. Благодаря рациональному проектированию и оптимизации можно повысить производительность и надежность гидравлического пресса, обеспечивая качество и характеристики изделий из композитных материалов. В будущем, по мере развития материаловедения и технологий автоматизации, гидравлические прессы для формования композитных материалов станут более эффективными, интеллектуальными и экологически чистыми, что окажет мощную поддержку развитию отрасли композитных материалов.

PDH — известный в Китае завод по производству гидравлических прессов , предлагающий широкий ассортимент гидравлических прессов и обладающий необходимыми знаниями. Если у вас возникнут какие-либо вопросы, пожалуйста, свяжитесь с нами!