Гидравлический пресс — это механическое устройство, использующее жидкость в качестве рабочего тела и использующее закон Паскаля для передачи давления и выполнения различных технологических операций. Способный создавать огромное давление, он облегчает такие процессы, как формовка, прессование, вытяжка и вырубка металлов, неметаллических и композитных материалов, что делает его незаменимым оборудованием в современном производстве. С ростом внедрения интеллектуальных технологий производства и концепций экологичного энергосбережения применение гидравлических прессов становится всё более распространённым, играя центральную роль во всех областях — от традиционной ковки металла до современной формовки композитных материалов.

Содержание:

- принцип работы гидравлического пресса

- структурные компоненты

- классификация гидравлических прессов

- особенности и преимущества гидравлического пресса

- области применения

- тенденции развития

- заключение

1. Принцип работы гидравлического пресса

Основной принцип работы гидравлического пресса основан на законе Паскаля: в замкнутом пространстве жидкости изменение давления в любой точке равномерно передаётся всем её частям. Гидравлический пресс использует гидравлический насос для нагнетания гидравлического масла и его подачи в цилиндр, который толкает поршень, обеспечивая линейное движение. Это создаёт огромное давление на рабочий стол, позволяя формовать или обрабатывать заготовки.

В реальных условиях эксплуатации давление, скорость и ход гидравлического пресса можно регулировать в соответствии с требованиями технологического процесса. Современные гидравлические прессы часто используют электрогидравлические системы пропорционального управления или сервоуправления, обеспечивающие точное управление давлением и рабочим объёмом для удовлетворения требований высокоточного производства компонентов.

2. Конструктивные элементы гидравлического пресса

Основная конструкция гидравлического пресса состоит из следующих компонентов:

- Основной блок: включает в себя корпус пресса, цилиндр, поршень и рабочий стол и является основной конструкцией для литья под давлением. Корпус пресса обычно сварной или литой, что требует высокой жёсткости и устойчивости.

- Силовая система: состоит из гидравлического насоса, двигателя, масляного бака и блока клапанов, обеспечивающих стабильную подачу гидравлической энергии. К распространённым насосам относятся лопастные, плунжерные и шестерёнчатые.

- Система управления: включает в себя электрические и гидравлические компоненты управления, регулирующие давление, скорость, ход, а также обеспечивающие безопасность и автоматизацию работы. Передовые системы управления позволяют хранить множество технологических параметров и осуществлять интеллектуальное производство.

- Вспомогательные устройства: к ним относятся системы охлаждения, системы смазки, устройства безопасности и системы быстрой смены пресс-форм, обеспечивающие длительную и стабильную работу гидравлического пресса.

3. Классификация гидравлических прессов

Гидравлические прессы бывают разных видов и могут быть классифицированы следующим образом на основе различных критериев:

1) По структуре

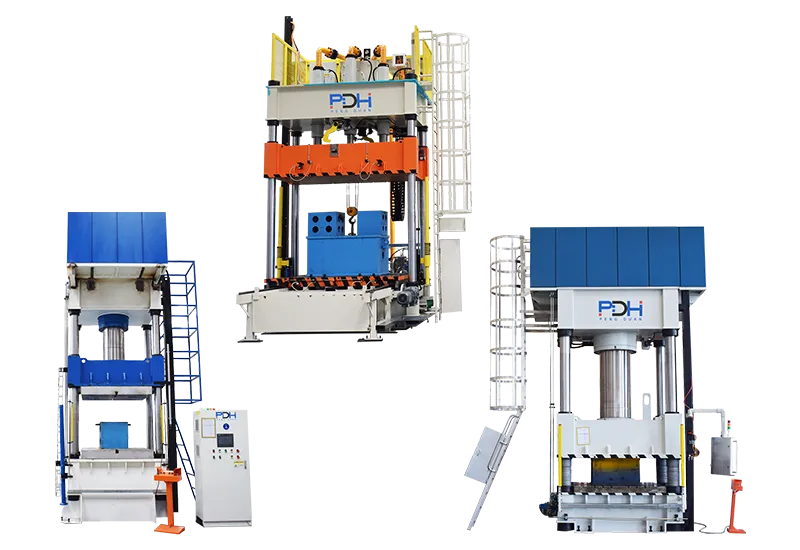

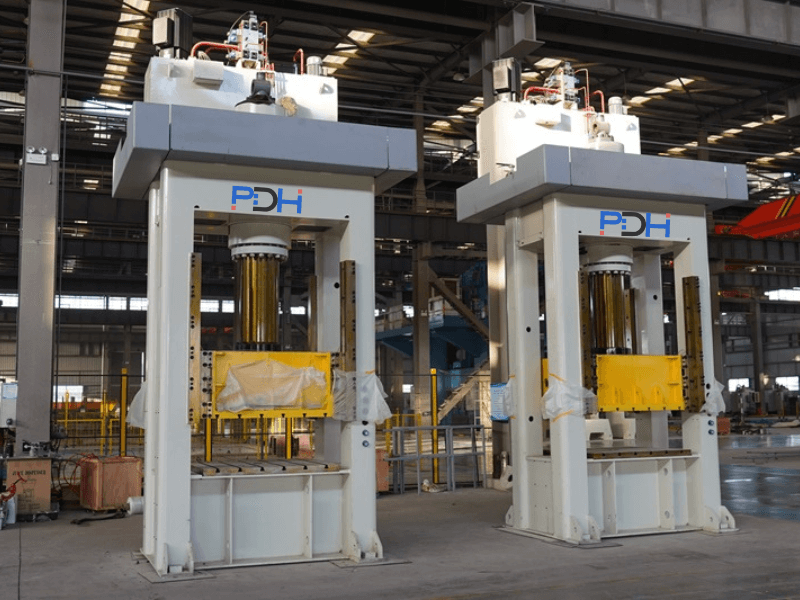

- Четырехколонные гидравлические прессы: имеют симметричную конструкцию, недороги и широко применяются; являются наиболее распространенной конструкцией гидравлических прессов.

- Гидравлические прессы рамного типа: отличная общая жесткость, подходят для крупнотоннажных и высокоточных процессов.

- Однорычажные гидравлические прессы: простые по конструкции, обычно используются для прессования, выпрямления и сборки небольших деталей.

2) По функциям и процессам

- Гидравлические ковочные прессы : используются для ковки и формовки металла.

- Гидравлические прессы для компрессионного формования : подходят для формования композитных материалов, пластмасс и резиновых изделий.

- Гидравлические прессы глубокой вытяжки : Специализируются на растяжении и формовке тонких металлических листов, например, автомобильных панелей.

- Гидравлические прессы для формования порошков: используются для прессования таких материалов, как порошковая металлургия и керамические порошки.

3) По методу контроля

- Обычные гидравлические прессы: управляются гидравлическим блоком клапанов и имеют простую конструкцию.

- Сервогидравлические прессы: приводятся в действие серводвигателем, являются энергоэффективными, эффективными и обеспечивают более высокую точность.

4. Особенности и преимущества гидравлического пресса

- Высокое и равномерное давление: по сравнению с механическими прессами гидравлические прессы обеспечивают более высокое усилие прессования и более равномерное распределение давления, что делает их подходящими для формования крупных или сложных деталей.

- Широкое применение: они могут обрабатывать самые разные материалы, включая металлы, неметаллы и композитные материалы, отвечая разнообразным технологическим требованиям.

- Гибкая эксплуатация: давление, скорость и ход можно гибко регулировать, что обеспечивает высокую адаптивность.

- Высокая точность: современные сервогидравлические прессы обеспечивают точное управление усилием и перемещением с помощью замкнутого контура управления, что гарантирует однородность готовой продукции.

- Энергосбережение и защита окружающей среды: Новое поколение гидравлических прессов использует энергосберегающую гидравлическую систему, что обеспечивает низкое потребление энергии, низкий уровень шума и экологичность работы.

- Высокая безопасность: безопасность оператора гарантирована благодаря фотоэлектрической защите, гидравлической защите от перегрузки и системе аварийной остановки.

5. Области применения гидравлических прессов

Гидравлические прессы широко применяются в различных отраслях народного хозяйства:

- Металлообрабатывающая промышленность: используется для штамповки, гибки и растяжения автомобильных панелей, деталей аэрокосмической техники, принадлежностей для железнодорожного транспорта и т. д.

- Обработка композитных материалов: подходит для формования композитных материалов SMC/BMC, таких как крышки люков, панели резервуаров для воды, панели дверей железнодорожного транспорта и сантехника.

- Порошковая металлургия и новые материалы: прессование металлических и керамических порошков для создания высокопроизводительных компонентов.

- Изделия из пластмасс и резины: производство поддонов, мусорных баков, фитингов для труб и пластиковых деталей для автомобилей.

- Промышленность строительных материалов: компоненты прессованного цемента, строительная опалубка и стеновые материалы.

- Промышленность по производству потребительских товаров: производство разнообразных товаров повседневного спроса, включая кухонные принадлежности, столовые приборы и предметы декора.

6. Тенденции развития

С развитием Индустрии 4.0 и интеллектуального производства гидравлические прессы демонстрируют следующие тенденции развития:

- Сервопривод и интеллект: благодаря использованию серводвигателей и интеллектуальных систем управления гидравлические прессы достигают более точного контроля давления и оптимизации энергопотребления.

- Автоматизированные производственные линии: гидравлические прессы интегрированы с манипуляторами, библиотеками пресс-форм и конвейерными линиями для обеспечения автоматизированной загрузки и разгрузки, а также полностью автоматизированного прессования.

- Экологичность и энергосбережение: использование новых энергосберегающих гидравлических систем и экологически чистых гидравлических масел снижает потребление энергии и выбросы.

- Индивидуализация и многофункциональность: разработка специализированных гидравлических прессов, отвечающих сложным технологическим требованиям для таких отраслей, как аэрокосмическая промышленность, железнодорожный транспорт и автомобилестроение.

7. Заключение

Гидравлические прессы, являясь неотъемлемой частью современного производства, широко используются в различных отраслях, включая металлообработку, производство композитных материалов, порошковую металлургию, производство пластмасс и резины, благодаря своей способности создавать высокое давление, широкой применимости и гибкости. С появлением новых материалов и технологий производительность и функциональность гидравлических прессов постоянно совершенствуются, стремясь к высокой точности, энергоэффективности и интеллектуальным функциям. В будущем они будут играть ещё более важную роль в промышленном производстве.