Devido às suas excelentes propriedades, como leveza, alta resistência e resistência à corrosão, os materiais compósitos são amplamente utilizados nas indústrias aeroespacial, automotiva e de equipamentos eletrônicos. Como um equipamento fundamental para a moldagem de materiais compósitos, o projeto técnico da prensa hidráulica determina diretamente a qualidade e o desempenho dos produtos de compósito. Este artigo abordará os principais aspectos do projeto técnico de prensas hidráulicas para moldagem de materiais compósitos sob múltiplas perspectivas, incluindo projeto estrutural, projeto do sistema hidráulico, projeto do sistema de controle de temperatura e projeto de controle inteligente.

Índice

- Projeto Estrutural

1.1 Estrutura Geral da Armação

1.2 Projeto de Instalação e Substituição do Molde - Projeto de Sistemas Hidráulicos

2.1 Princípios Hidráulicos e Controle de Pressão

2.2 Controle de Vazão e Regulação da Velocidade de Movimento - Projeto do Sistema de Controle de Temperatura

3.1 Método de Aquecimento e Seleção da Fonte de Calor

3.2 Controle da Uniformidade da Temperatura e Posicionamento do Sensor de Temperatura - Projeto de Controle Inteligente

4.1 Sistema de Controle PLC

4.2 Algoritmos Inteligentes e Controle Adaptativo

1. Projeto Estrutural

1.1 Estrutura Geral da Armação

As prensas hidráulicas para moldagem de materiais compósitos normalmente empregam uma estrutura de três vigas e quatro colunas. Essa estrutura oferece alta rigidez e estabilidade, capaz de suportar pressão e deformação significativas. A viga superior, a viga móvel e a viga inferior são conectadas por quatro colunas, formando uma estrutura fechada. A viga superior suporta o cilindro hidráulico principal. A viga móvel sobe e desce sob a ação do cilindro hidráulico principal para realizar a moldagem por pressão do material compósito, e a viga inferior fornece a superfície de trabalho para posicionar o molde e o material compósito.

O projeto da estrutura de três vigas e quatro colunas exige uma análise cuidadosa da resistência e rigidez de cada componente. As colunas são geralmente feitas de aço-liga de alta resistência e passam por tratamento térmico para melhorar suas propriedades mecânicas. As vigas superior e inferior são fundidas integralmente ou soldadas, com nervuras de reforço internas para aumentar a rigidez. Dispositivos de guia, como buchas de bronze ou guias lineares, são usados entre a viga móvel e as colunas para garantir um movimento suave e vertical da viga móvel, reduzindo o atrito e o desgaste.

1.2 Projeto de Instalação e Substituição de Moldes

Para atender às necessidades de moldagem de produtos compósitos de diferentes formatos e tamanhos, a prensa hidráulica deve permitir a troca rápida do molde. A estrutura de instalação do molde deve ser simples, prática e confiável. Conexões aparafusadas ou dispositivos de fixação rápida são normalmente utilizados. Orifícios de posicionamento para montagem do molde e ranhuras-guia são previstos na viga móvel e na viga inferior para garantir o alinhamento preciso do molde durante a instalação. Além disso, dispositivos de elevação ou trilhos podem ser instalados ao redor da prensa hidráulica para facilitar o manuseio e a instalação do molde.

Além disso, o projeto do molde deve ser compatível com a estrutura da prensa hidráulica. O molde deve ter resistência e rigidez suficientes para suportar as variações de pressão e temperatura durante o processo de prensagem a quente. A superfície da cavidade do molde deve ser extremamente lisa e precisa para garantir a qualidade da superfície do produto compósito. O molde também deve incorporar sistemas adequados de ventilação e transbordamento para evitar a formação de bolhas e defeitos durante o processo de moldagem.

2. Projeto de Sistema Hidráulico

2.1 Princípios Hidráulicos e Controle de Pressão

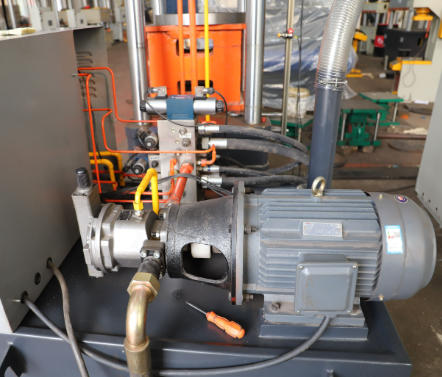

O sistema hidráulico é o componente principal de uma prensa de moldagem de materiais compósitos . Sua função é fornecer à prensa hidráulica a pressão e a potência necessárias. O sistema hidráulico normalmente utiliza um sistema de acionamento por bomba-acumulador. Uma bomba de óleo de alta pressão fornece óleo hidráulico a um acumulador para armazenar energia. Em seguida, quando necessário, válvulas de controle distribuem o óleo hidráulico para o cilindro hidráulico principal e outros atuadores para realizar a moldagem pressurizada de materiais compósitos.

O controle de pressão é crucial no projeto de sistemas hidráulicos. Para garantir que o material compósito seja submetido a uma pressão uniforme durante o processo de moldagem, o sistema hidráulico deve possuir regulação de pressão precisa e controle estável. Válvulas de alívio proporcionais ou servoválvulas são utilizadas para alcançar essa regulação precisa. Sensores de pressão monitoram continuamente a pressão do cilindro hidráulico e enviam o sinal de volta para o sistema de controle. O sistema de controle ajusta a válvula de alívio proporcional ou a servoválvula com base na pressão definida, mantendo a pressão do cilindro hidráulico dentro da faixa estabelecida. Ao mesmo tempo, para reduzir o impacto das flutuações de pressão na qualidade da moldagem, o sistema hidráulico também deve incluir dispositivos de amortecimento de pressão, como acumuladores, para absorver choques e flutuações de pressão.

2.2 Controle de Fluxo e Regulação da Velocidade de Movimento

Além do controle de pressão, o controle de fluxo também é um aspecto crucial no projeto de sistemas hidráulicos. A velocidade da viga móvel da prensa hidráulica durante seus movimentos ascendentes e descendentes deve ser ajustada para atender aos requisitos do processo de moldagem. Durante a fase de fechamento do molde, é necessário um movimento rápido para encurtar o ciclo de produção. Durante as fases de pressurização e manutenção da pressão, é necessário um movimento lento para garantir fluxo suficiente e cura adequada do material compósito. Durante a fase de abertura do molde, também é necessário um movimento rápido para melhorar a eficiência da produção.

Para ajustar a velocidade da viga móvel, bombas de deslocamento variável ou válvulas de controle de fluxo no sistema hidráulico controlam a vazão do óleo hidráulico. As bombas de deslocamento variável podem ajustar automaticamente o deslocamento para atender às necessidades do sistema, proporcionando um controle de fluxo contínuo. As válvulas de controle de fluxo controlam a vazão alterando a área de fluxo do orifício de controle. Além disso, para melhorar ainda mais a precisão e a estabilidade da regulação da velocidade de movimento, um sistema de servocontrole pode ser empregado. Utilizando um servomotor para acionar a bomba hidráulica, é possível obter um controle preciso da vazão e da pressão.

3. Projeto do Sistema de Controle de Temperatura

3.1 Método de aquecimento e seleção da fonte de calor

A moldagem por prensagem a quente de materiais compósitos requer condições específicas de temperatura para amolecer, fluir e curar a matriz de resina. Portanto, o sistema de controle de temperatura é um componente crucial de uma prensa hidráulica para moldagem por prensagem a quente de materiais compósitos. Os métodos de aquecimento mais comuns incluem aquecimento elétrico, aquecimento a óleo e aquecimento a vapor.

O aquecimento elétrico oferece vantagens como aquecimento rápido, alta precisão no controle de temperatura e facilidade de automação, mas apresenta uniformidade de aquecimento relativamente baixa e alto consumo de energia. O aquecimento a óleo, por outro lado, proporciona aquecimento uniforme e boa estabilidade de temperatura, porém tem uma velocidade de aquecimento mais lenta e requer um aquecedor a óleo e um circuito de circulação de óleo. O aquecimento a vapor é adequado para produção em larga escala, com custos de aquecimento mais baixos, mas apresenta precisão de controle de temperatura relativamente menor e requer equipamentos como uma caldeira a vapor.

Na prática, o método de aquecimento e a fonte de calor adequados devem ser selecionados com base nos requisitos do processo de moldagem e na escala de produção do material compósito. Para de produtos de material compósito , pode-se utilizar aquecimento elétrico. Para produção em larga escala, podem ser empregados métodos de aquecimento a óleo ou a vapor.

3.2 Controle de uniformidade de temperatura e posicionamento do sensor de temperatura

A uniformidade da temperatura é um dos principais fatores que afetam a qualidade dos produtos de materiais compósitos. Durante a prensagem a quente, se a temperatura em diferentes partes do molde for inconsistente, isso leva a diferentes taxas de cura no material compósito, resultando em tensão e deformação internas e afetando a precisão dimensional e as propriedades mecânicas do produto.

Para obter um controle uniforme de temperatura, é necessário projetar racionalmente o dispositivo de aquecimento e o posicionamento dos sensores de temperatura. O dispositivo de aquecimento deve utilizar um método de aquecimento por zonas, dividindo a área de aquecimento em múltiplas zonas com base no formato e tamanho do molde. Cada zona deve ter controle independente da potência de aquecimento para garantir uma temperatura uniforme em toda a área. Os sensores de temperatura devem ser distribuídos uniformemente pelas áreas críticas do molde, incluindo a superfície da cavidade e o interior da placa de aquecimento, para monitorar as variações de temperatura em tempo real e enviar os sinais de volta ao sistema de controle de temperatura. O sistema de controle de temperatura ajusta a potência de aquecimento de cada zona com base no feedback dos sensores de temperatura, mantendo cada parte do molde dentro da faixa de temperatura definida.

4. Projeto de Controle Inteligente

4.1 Sistema de Controle PLC

Com o desenvolvimento da tecnologia de automação industrial, as prensas hidráulicas para prensagem a quente de materiais compósitos utilizam cada vez mais controladores lógicos programáveis (CLPs) para controle. Os sistemas de controle por CLP oferecem vantagens como alta confiabilidade, programação flexível e fácil expansibilidade, permitindo o controle preciso e o monitoramento em tempo real de parâmetros como pressão, temperatura e velocidade de movimento da prensa hidráulica.

No sistema de controle PLC, diversas ações do processo da prensa hidráulica, como fechamento do molde, pressurização, manutenção da pressão e abertura do molde, são implementadas por meio de programas de controle. Ao mesmo tempo, o PLC pode ser conectado a uma tela sensível ao toque ou a uma interface homem-máquina (IHM), permitindo que os operadores definam os parâmetros do processo, monitorem o status operacional do equipamento e visualizem os dados de produção por meio da tela sensível ao toque ou da IHM, possibilitando a interação homem-máquina e o controle remoto.

4.2 Algoritmos Inteligentes e Controle Adaptativo

Para melhorar a precisão do controle e a eficiência da produção de prensas hidráulicas para prensagem a quente de materiais compósitos, podem ser introduzidos algoritmos inteligentes e tecnologias de controle adaptativo. Algoritmos inteligentes, como o controle por lógica fuzzy e redes neurais, podem ajustar automaticamente os parâmetros de controle com base no estado do sistema em tempo real e em dados históricos, alcançando um controle otimizado de parâmetros como pressão e temperatura. A tecnologia de controle adaptativo, por sua vez, pode ajustar automaticamente os parâmetros de operação da prensa hidráulica com base nas características do material compósito e nas mudanças durante o processo de moldagem, garantindo estabilidade e consistência.

Por exemplo, no controle fuzzy, a pressão e a temperatura são usadas como variáveis de entrada, e o grau de abertura da válvula de controle é usado como variável de saída. A inferência fuzzy e a tomada de decisão dos parâmetros de controle são alcançadas através do estabelecimento de uma base de regras fuzzy. O controle por redes neurais, por meio do treinamento de um modelo de rede neural, permite o aprendizado das complexas relações não lineares no processo de moldagem de materiais compósitos, possibilitando, assim, a previsão e o controle precisos de parâmetros como pressão e temperatura.

Conclusão

O projeto técnico de uma prensa hidráulica para prensagem a quente de materiais compósitos é um projeto complexo de engenharia de sistemas que envolve múltiplos aspectos, incluindo projeto estrutural, projeto do sistema hidráulico, projeto do sistema de controle de temperatura e projeto de controle inteligente. Através de um projeto racional e otimizado, o desempenho e a confiabilidade da prensa hidráulica podem ser aprimorados, garantindo a qualidade e o desempenho dos produtos de materiais compósitos. No futuro, à medida que a ciência dos materiais e a tecnologia de automação continuarem a avançar, as prensas hidráulicas para moldagem de materiais compósitos se tornarão mais eficientes, inteligentes e ecológicas, fornecendo um suporte mais robusto para o desenvolvimento da indústria de materiais compósitos.

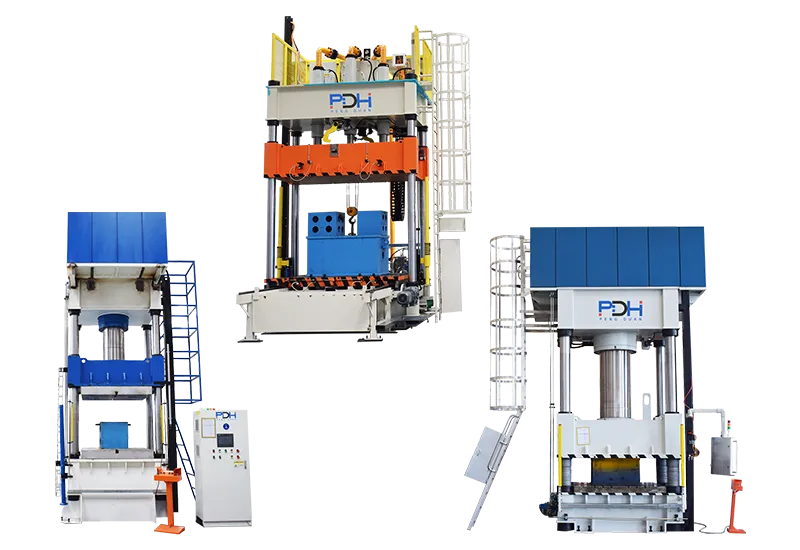

A PDH é uma renomada fábrica de prensas hidráulicas na China , que oferece uma variedade de máquinas e conhecimento especializado em prensas hidráulicas. Caso tenha alguma necessidade, entre em contato conosco!