Grâce à leurs excellentes propriétés, telles que leur légèreté, leur haute résistance et leur résistance à la corrosion, les matériaux composites sont largement utilisés dans l'aérospatiale, l'automobile et l'électronique. Élément clé du moulage des matériaux composites, la conception technique de la presse hydraulique détermine directement la qualité et les performances des produits finis. Cet article explore les principaux aspects de la conception technique des presses hydrauliques pour le moulage des matériaux composites sous différents angles : conception structurelle, conception du système hydraulique, conception du système de régulation de température et conception du système de contrôle intelligent.

Table des matières

- Conception structurelle

1.1 Structure générale du cadre

1.2 Conception d'installation et de remplacement des moules - Conception des systèmes hydrauliques

2.1 Principes hydrauliques et régulation de la pression

2.2 Régulation du débit et de la vitesse de déplacement - Conception du système de contrôle de température

3.1 Méthode de chauffage et sélection de la source de chaleur

3.2 Contrôle de l'uniformité de la température et placement du capteur de température - Conception de commandes intelligentes

4.1 Système de commande PLC

4.2 Algorithmes intelligents et commande adaptative

1. Conception structurelle

1.1 Structure générale du cadre

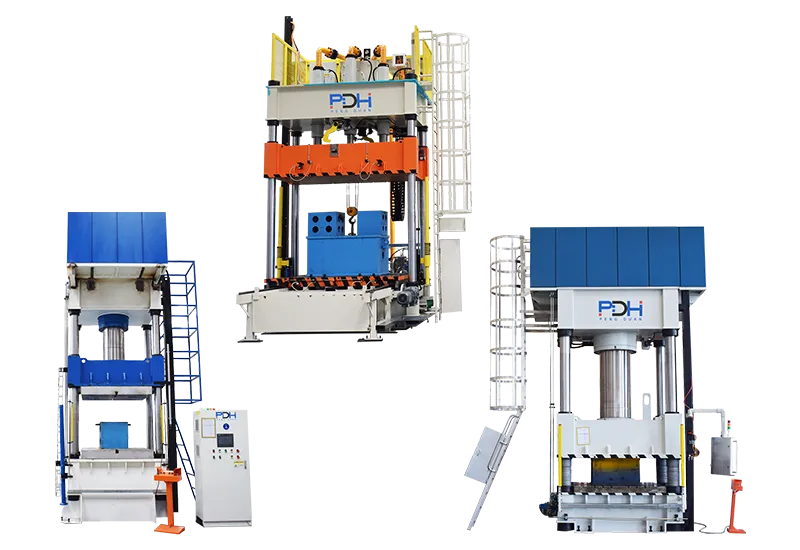

Les presses hydrauliques pour le moulage de matériaux composites utilisent généralement une structure à trois poutres et quatre colonnes. Cette structure offre une rigidité et une stabilité élevées, capables de résister à des pressions et des déformations importantes. La poutre supérieure, la poutre mobile et la poutre inférieure sont reliées par quatre colonnes, formant un cadre fermé. La poutre supérieure supporte le vérin hydraulique principal. La poutre mobile se déplace verticalement sous l'action du vérin hydraulique principal pour réaliser le moulage par pression du matériau composite, et la poutre inférieure sert de surface de travail pour la mise en place du moule et du matériau composite.

La conception de la structure à trois poutres et quatre colonnes exige une attention particulière à la résistance et à la rigidité de chaque composant. Les colonnes sont généralement fabriquées en acier allié à haute résistance et subissent un traitement thermique afin d'améliorer leurs propriétés mécaniques globales. Les poutres supérieure et inférieure sont soit coulées d'une seule pièce, soit soudées, avec des nervures de renfort internes pour accroître leur rigidité. Des dispositifs de guidage, tels que des bagues en bronze ou des guides linéaires, sont utilisés entre la poutre mobile et les colonnes pour assurer un mouvement vertical et fluide de la poutre mobile, réduisant ainsi le frottement et l'usure.

1.2 Conception de l'installation et du remplacement des moules

Pour répondre aux exigences de moulage de produits composites de formes et de dimensions variées, la presse hydraulique doit permettre un changement de moule rapide. La structure d'installation du moule doit être simple, pratique et fiable. On utilise généralement des fixations boulonnées ou des dispositifs de serrage rapide. Des trous de positionnement et des rainures de guidage sont prévus sur la traverse mobile et la traverse inférieure pour garantir un alignement précis du moule lors de l'installation. De plus, des dispositifs de levage ou des rails peuvent être installés autour de la presse hydraulique pour faciliter la manutention et l'installation du moule.

De plus, la conception du moule doit être compatible avec la structure de la presse hydraulique. Le moule doit présenter une résistance et une rigidité suffisantes pour supporter les variations de pression et de température lors du pressage à chaud. La surface de la cavité du moule doit être extrêmement lisse et précise afin de garantir la qualité de surface du produit composite. Le moule doit également intégrer des systèmes de ventilation et de trop-plein appropriés pour prévenir la formation de bulles et de défauts pendant le moulage.

2. Conception du système hydraulique

2.1 Principes hydrauliques et contrôle de la pression

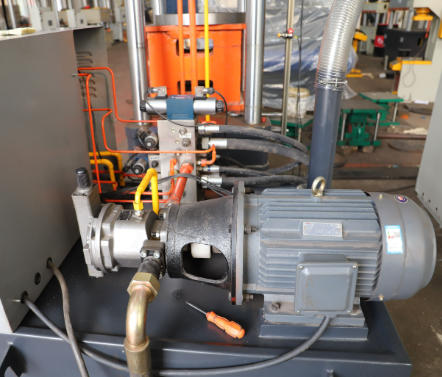

Le système hydraulique est l'élément central d'une presse à mouler des matériaux composites . Il fournit à la presse la pression et la puissance nécessaires. Ce système utilise généralement un système pompe-accumulateur. Une pompe à huile haute pression alimente un accumulateur en huile hydraulique pour stocker l'énergie. Ensuite, en cas de besoin, des distributeurs distribuent l'huile hydraulique au vérin principal et aux autres actionneurs afin de réaliser le moulage sous pression des matériaux composites.

Le contrôle de la pression est crucial dans la conception des systèmes hydrauliques. Afin de garantir une pression uniforme sur le matériau composite lors du moulage, le système hydraulique doit assurer une régulation précise et stable de la pression. Des soupapes de décharge proportionnelles ou des servovalves permettent cette régulation précise. Des capteurs de pression surveillent en continu la pression du vérin hydraulique et transmettent le signal au système de contrôle. Ce dernier ajuste la soupape de décharge proportionnelle ou la servovalve en fonction de la pression de consigne, maintenant ainsi la pression du vérin hydraulique dans la plage définie. Par ailleurs, afin de réduire l'impact des fluctuations de pression sur la qualité du moulage, le système hydraulique doit également intégrer des dispositifs d'amortissement de pression, tels que des accumulateurs, pour absorber les chocs et les variations de pression.

2.2 Contrôle du débit et régulation de la vitesse de déplacement

Outre la régulation de la pression, la régulation du débit est également un aspect crucial de la conception des systèmes hydrauliques. La vitesse de déplacement du bras de la presse hydraulique lors de ses mouvements ascendants et descendants doit être ajustée aux exigences du processus de moulage. Lors de la fermeture du moule, un mouvement rapide est nécessaire pour raccourcir le cycle de production. Lors des phases de pressurisation et de maintien, un mouvement lent est indispensable pour garantir un écoulement suffisant et le durcissement du matériau composite. Lors de l'ouverture du moule, un mouvement rapide est également requis pour optimiser la productivité.

Pour ajuster la vitesse du bras mobile, des pompes à cylindrée variable ou des vannes d'étranglement du système hydraulique contrôlent le débit d'huile hydraulique. Les pompes à cylindrée variable adaptent automatiquement leur cylindrée aux besoins du système, assurant ainsi une régulation de débit continue. Les vannes d'étranglement, quant à elles, régulent le débit en modifiant la section de passage de l'orifice d'étranglement. De plus, pour améliorer encore la précision et la stabilité de la régulation de la vitesse de déplacement, un système d'asservissement peut être utilisé. L'utilisation d'un servomoteur pour entraîner la pompe hydraulique permet un contrôle précis du débit et de la pression.

3. Conception du système de contrôle de la température

3.1 Sélection de la méthode de chauffage et de la source de chaleur

Le moulage par pressage à chaud de matériaux composites exige des conditions de température spécifiques pour ramollir, fluidifier et polymériser la matrice de résine. Par conséquent, le système de contrôle de la température est un élément essentiel d'une presse hydraulique utilisée pour ce procédé. Les méthodes de chauffage courantes comprennent le chauffage électrique, le chauffage à l'huile et le chauffage à la vapeur.

Le chauffage électrique présente des avantages tels qu'une montée en température rapide, une grande précision de contrôle et une facilité d'automatisation, mais il souffre d'une uniformité de chauffage relativement faible et d'une consommation d'énergie élevée. Le chauffage au fioul, quant à lui, assure un chauffage uniforme et une bonne stabilité de la température, mais sa vitesse de chauffage est plus lente et il nécessite un réchauffeur d'huile et un circuit d'huile de circulation. Le chauffage à la vapeur est adapté à la production à grande échelle, avec des coûts de chauffage réduits, mais sa précision de contrôle de la température est relativement moindre et il requiert des équipements tels qu'une chaudière à vapeur.

En pratique, le choix de la méthode et de la source de chauffage dépend des exigences du procédé de moulage et de l'échelle de production du matériau composite. Pour le moulage de petites séries de produits composites , le chauffage électrique est recommandé. Pour la production à grande échelle, on peut recourir au chauffage à l'huile ou à la vapeur.

3.2 Contrôle de l'uniformité de la température et placement des capteurs de température

L'uniformité de la température est un facteur clé qui influe sur la qualité des produits en matériaux composites. Lors du pressage à chaud, si la température des différentes parties du moule est inégale, il en résulte des vitesses de polymérisation différentes au sein du matériau composite, ce qui engendre des contraintes et des déformations internes et affecte la précision dimensionnelle et les propriétés mécaniques du produit.

Pour obtenir un contrôle uniforme de la température, il est nécessaire de concevoir rationnellement le dispositif de chauffage et le positionnement des capteurs de température. Le dispositif de chauffage doit utiliser une méthode de chauffage par zones, divisant la zone de chauffe en plusieurs zones en fonction de la forme et de la taille du moule. Chaque zone doit disposer d'un contrôle indépendant de la puissance de chauffage afin de garantir une température uniforme. Les capteurs de température doivent être répartis uniformément sur les zones critiques du moule, notamment la surface de la cavité et l'intérieur de la plaque chauffante, afin de surveiller les variations de température en temps réel et de transmettre les signaux au système de contrôle de température. Ce dernier ajuste la puissance de chauffage de chaque zone en fonction des informations fournies par les capteurs, maintenant ainsi chaque partie du moule dans la plage de température définie.

4. Conception de contrôle intelligent

4.1 Système de contrôle PLC

Avec le développement des technologies d'automatisation industrielle, les presses hydrauliques pour le pressage à chaud de matériaux composites utilisent de plus en plus d'automates programmables (PLC) pour leur commande. Les systèmes de commande par PLC offrent des avantages tels qu'une grande fiabilité, une programmation flexible et une évolutivité aisée, permettant un contrôle précis et une surveillance en temps réel des paramètres, notamment la pression, la température et la vitesse de déplacement de la presse hydraulique.

Dans le système de commande par automate programmable (PLC), les différentes étapes du processus de la presse hydraulique, telles que la fermeture du moule, la pressurisation, le maintien de la pression et l'ouverture du moule, sont réalisées par la programmation. L'automate peut être connecté à un écran tactile ou à une interface homme-machine (IHM), permettant ainsi aux opérateurs de paramétrer le processus, de surveiller l'état de fonctionnement de l'équipement et de consulter les données de production, assurant l'interaction homme-machine et le contrôle à distance.

4.2 Algorithmes intelligents et contrôle adaptatif

Pour améliorer la précision de contrôle et l'efficacité de production des presses hydrauliques pour le pressage à chaud de matériaux composites, il est possible d'introduire des algorithmes intelligents et des technologies de contrôle adaptatif. Les algorithmes intelligents, tels que le contrôle flou et par réseaux de neurones, ajustent automatiquement les paramètres de contrôle en fonction de l'état du système en temps réel et des données historiques, optimisant ainsi le contrôle de paramètres comme la pression et la température. La technologie de contrôle adaptatif, quant à elle, ajuste automatiquement les paramètres de fonctionnement de la presse hydraulique en fonction des caractéristiques du matériau composite et des variations du processus de moulage, garantissant ainsi stabilité et constance.

Par exemple, en commande floue, la pression et la température servent de variables d'entrée, et le degré d'ouverture de la vanne de régulation de variable de sortie. L'inférence floue et la prise de décision concernant les paramètres de commande sont réalisées grâce à l'établissement d'une base de règles floues. La commande par réseau de neurones, par l'apprentissage d'un modèle de réseau de neurones, permet d'appréhender les relations non linéaires complexes du processus de moulage des matériaux composites, et ainsi d'obtenir une prédiction et une commande précises de paramètres tels que la pression et la température.

Conclusion

La conception technique d'une presse hydraulique pour le pressage à chaud de matériaux composites est un projet d'ingénierie système complexe qui englobe de multiples aspects, notamment la conception structurelle, la conception du système hydraulique, la conception du système de contrôle de la température et la conception du contrôle intelligent. Grâce à une conception rationnelle et à une optimisation, les performances et la fiabilité de la presse hydraulique peuvent être améliorées, garantissant ainsi la qualité et les performances des produits en matériaux composites. À l'avenir, avec les progrès continus de la science des matériaux et des technologies d'automatisation, les presses hydrauliques pour le moulage de matériaux composites deviendront plus efficaces, intelligentes et respectueuses de l'environnement, contribuant ainsi de manière significative au développement de l'industrie des matériaux composites.

PDH est un fabricant renommé de presses hydrauliques en Chine , proposant une large gamme de machines et un savoir-faire reconnu. N'hésitez pas à nous contacter pour toute demande !