Gracias a sus excelentes propiedades, como ligereza, alta resistencia y resistencia a la corrosión, los materiales compuestos se utilizan ampliamente en la industria aeroespacial, la fabricación de automóviles y la fabricación de equipos electrónicos. Como pieza clave para el moldeo de materiales compuestos, el diseño técnico de la prensa hidráulica determina directamente la calidad y el rendimiento de los productos. Este artículo profundizará en los aspectos clave del diseño técnico de las prensas hidráulicas para el moldeo de materiales compuestos desde diversas perspectivas, como el diseño estructural, el diseño del sistema hidráulico, el diseño del sistema de control de temperatura y el diseño del control inteligente.

Tabla de contenido

- Diseño estructural

1.1 Estructura general del marco

1.2 Diseño de instalación y reemplazo de moldes - Diseño de sistemas hidráulicos

2.1 Principios hidráulicos y control de presión

2.2 Control de flujo y regulación de velocidad de movimiento - Diseño del sistema de control de temperatura

3.1 Método de calentamiento y selección de la fuente de calor

3.2 Control de uniformidad de temperatura y ubicación del sensor de temperatura - Diseño de control inteligente

4.1 Sistema de control PLC

4.2 Algoritmos inteligentes y control adaptativo

1. Diseño estructural

1.1 Estructura general del marco

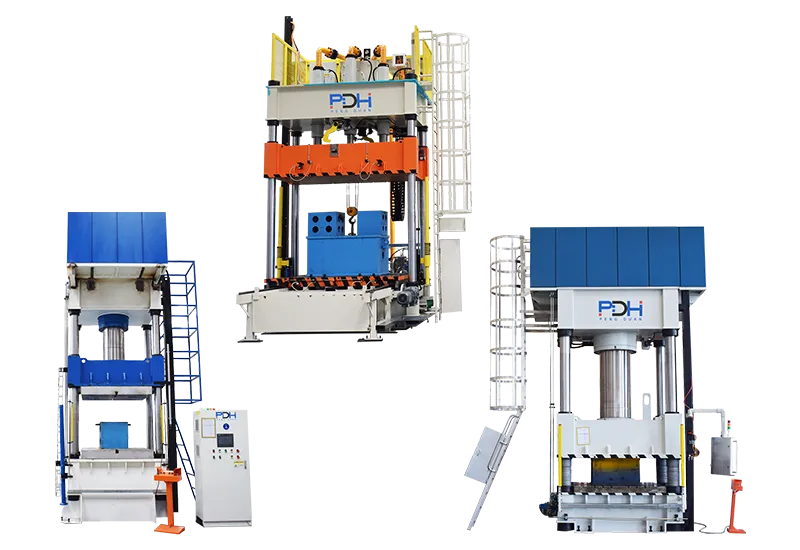

Las prensas hidráulicas para moldeo de materiales compuestos suelen emplear una estructura de tres vigas y cuatro columnas. Esta estructura ofrece alta rigidez y estabilidad, capaz de soportar presiones y deformaciones considerables. La viga superior, la viga móvil y la viga inferior están conectadas por cuatro columnas, formando un marco cerrado. La viga superior soporta el cilindro hidráulico principal. La viga móvil se mueve hacia arriba y hacia abajo bajo la acción del cilindro hidráulico principal para lograr el moldeo a presión del material compuesto, y la viga inferior proporciona la superficie de trabajo para colocar el molde y el material compuesto.

El diseño de la estructura de tres vigas y cuatro columnas requiere una cuidadosa consideración de la resistencia y rigidez de cada componente. Las columnas suelen estar hechas de acero aleado de alta resistencia y se someten a un tratamiento térmico para mejorar sus propiedades mecánicas generales. Las vigas superior e inferior son de fundición integral o soldadas, con nervaduras de refuerzo internas para aumentar la rigidez. Se utilizan dispositivos de guía, como bujes de bronce o guías lineales, entre la viga móvil y las columnas para garantizar un movimiento suave y vertical de la viga móvil, reduciendo la fricción y el desgaste.

1.2 Diseño de instalación y reemplazo de moldes

Para satisfacer las necesidades de moldeo de productos compuestos de diferentes formas y tamaños, la prensa hidráulica debe permitir un reemplazo rápido del molde. La estructura de instalación del molde debe ser sencilla, práctica y fiable. Se suelen utilizar conexiones atornilladas o dispositivos de sujeción rápida. La viga móvil y la viga inferior cuentan con orificios de posicionamiento y ranuras guía para asegurar una alineación precisa del molde durante la instalación. Además, se pueden instalar dispositivos de elevación o rieles alrededor de la prensa hidráulica para facilitar la manipulación e instalación del molde.

Además, el diseño del molde debe ser compatible con la estructura de la prensa hidráulica. El molde debe tener suficiente resistencia y rigidez para soportar los cambios de presión y temperatura durante el proceso de prensado en caliente. La superficie de la cavidad del molde debe ser muy lisa y precisa para garantizar la calidad superficial del producto compuesto. El molde también debe incorporar estructuras adecuadas de ventilación y rebose para evitar la formación de burbujas y defectos durante el proceso de moldeo.

2. Diseño del sistema hidráulico

2.1 Principios hidráulicos y control de presión

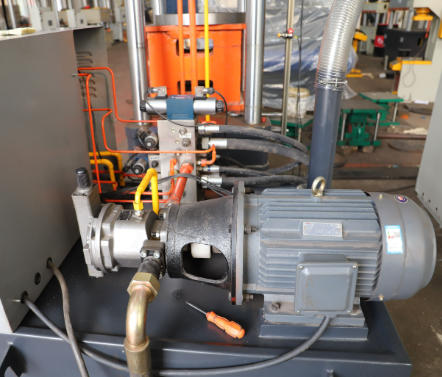

El sistema hidráulico es el componente principal de una prensa de moldeo de materiales compuestos . Su función es proporcionar a la prensa hidráulica la presión y la potencia necesarias. El sistema hidráulico suele utilizar un sistema de accionamiento de bomba-acumulador. Una bomba de aceite de alta presión suministra aceite hidráulico a un acumulador para almacenar energía. Posteriormente, cuando es necesario, las válvulas de control distribuyen el aceite hidráulico al cilindro hidráulico principal y a otros actuadores para lograr el moldeo presurizado de materiales compuestos.

El control de presión es crucial en el diseño de sistemas hidráulicos. Para garantizar que el material compuesto se someta a una presión uniforme durante el proceso de moldeo, el sistema hidráulico debe contar con una regulación de presión precisa y estable. Para lograr una regulación precisa de la presión, se utilizan válvulas de alivio proporcionales o servoválvulas. Los sensores de presión monitorean continuamente la presión del cilindro hidráulico y envían la señal al sistema de control. Este ajusta la válvula de alivio proporcional o servoválvula en función de la presión establecida, manteniendo la presión del cilindro hidráulico dentro del rango establecido. Al mismo tiempo, para reducir el impacto de las fluctuaciones de presión en la calidad del moldeo, el sistema hidráulico también debe incluir dispositivos de amortiguación de presión, como acumuladores, para absorber los impactos y fluctuaciones de presión.

2.2 Control de flujo y regulación de la velocidad de movimiento

Además del control de presión, el control de flujo también es un aspecto crucial del diseño de sistemas hidráulicos. La velocidad del brazo móvil de la prensa hidráulica durante sus movimientos ascendentes y descendentes debe ajustarse para satisfacer los requisitos del proceso de moldeo. Durante la fase de cierre del molde, se requiere un movimiento rápido para acortar el ciclo de producción. Durante las fases de presurización y mantenimiento, se requiere un movimiento lento para garantizar un flujo suficiente y el curado del material compuesto. Durante la fase de apertura del molde, también se requiere un movimiento rápido para mejorar la eficiencia de la producción.

Para ajustar la velocidad de la viga móvil, las bombas de caudal variable o válvulas de mariposa del sistema hidráulico controlan el caudal de aceite hidráulico. Las bombas de caudal variable ajustan automáticamente el caudal según las necesidades del sistema, proporcionando un control de caudal continuo. Las válvulas de mariposa controlan el caudal modificando el área de flujo del orificio de estrangulación. Además, para mejorar la precisión y la estabilidad de la regulación de la velocidad de movimiento, se puede emplear un sistema de servocontrol. Mediante un servomotor para accionar la bomba hidráulica, se logra un control preciso del caudal y la presión.

3. Diseño del sistema de control de temperatura

3.1 Método de calentamiento y selección de la fuente de calor

El moldeo por prensado en caliente de materiales compuestos requiere condiciones de temperatura específicas para ablandar, fluir y curar la matriz de resina. Por lo tanto, el sistema de control de temperatura es un componente crucial de una prensa hidráulica para el moldeo por prensado en caliente de materiales compuestos. Los métodos de calentamiento más comunes incluyen el calentamiento eléctrico, el calentamiento por aceite y el calentamiento por vapor.

La calefacción eléctrica ofrece ventajas como alta velocidad de calentamiento, alta precisión en el control de temperatura y facilidad de automatización, pero presenta una uniformidad de calentamiento relativamente baja y un alto consumo de energía. La calefacción por fueloil, por otro lado, proporciona un calentamiento uniforme y una buena estabilidad de temperatura, pero su velocidad de calentamiento es menor y requiere un calentador de fueloil y un circuito de circulación de fueloil. La calefacción por vapor es adecuada para la producción a gran escala, con menores costos de calefacción, pero su precisión de control de temperatura es relativamente menor y requiere equipos como una caldera de vapor.

En la práctica, el método y la fuente de calor adecuados deben seleccionarse en función de los requisitos del proceso de moldeo y la escala de producción del material compuesto. Para de productos compuestos , se puede utilizar calefacción eléctrica. Para la producción a gran escala, se pueden emplear métodos de calentamiento por aceite o vapor.

3.2 Control de uniformidad de temperatura y colocación del sensor de temperatura

La uniformidad de la temperatura es uno de los factores clave que afectan la calidad de los productos de materiales compuestos. Durante el prensado en caliente, si la temperatura en las diferentes partes del molde es inconsistente, se producen diferentes velocidades de curado en el material compuesto, lo que genera tensiones internas y deformaciones, afectando la precisión dimensional y las propiedades mecánicas del producto.

Para lograr un control uniforme de la temperatura, es necesario diseñar racionalmente el dispositivo de calentamiento y la ubicación de los sensores. El dispositivo debe utilizar un método de calentamiento por zonas, dividiendo el área de calentamiento en múltiples zonas según la forma y el tamaño del molde. Cada zona debe tener un control independiente de la potencia de calentamiento para garantizar una temperatura uniforme en toda el área. Los sensores de temperatura deben estar distribuidos uniformemente en las áreas críticas del molde, incluyendo la superficie de la cavidad y el interior de la placa calefactora, para monitorear los cambios de temperatura en tiempo real y enviar las señales al sistema de control de temperatura. Este sistema ajusta la potencia de calentamiento de cada zona en función de la información de los sensores, manteniendo cada parte del molde dentro del rango de temperatura establecido.

4. Diseño de control inteligente

4.1 Sistema de control PLC

Con el desarrollo de la tecnología de automatización industrial, las prensas hidráulicas para el prensado en caliente de materiales compuestos utilizan cada vez más controladores lógicos programables (PLC). Los sistemas de control PLC ofrecen ventajas como alta fiabilidad, programación flexible y fácil expansión, lo que permite un control preciso y la monitorización en tiempo real de parámetros como la presión, la temperatura y la velocidad de movimiento de la prensa hidráulica.

En el sistema de control PLC, diversas acciones del proceso de la prensa hidráulica, como el cierre, la presurización, el mantenimiento de la presión y la apertura del molde, se implementan mediante la escritura de programas de control. Al mismo tiempo, el PLC puede conectarse a una pantalla táctil o una interfaz hombre-máquina (HMI), lo que permite a los operadores configurar parámetros de proceso, supervisar el estado operativo del equipo y consultar los datos de producción a través de la pantalla táctil o la HMI, logrando así interacción hombre-máquina y control remoto.

4.2 Algoritmos inteligentes y control adaptativo

Para mejorar la precisión del control y la eficiencia de producción de las prensas hidráulicas para el prensado en caliente de materiales compuestos, se pueden introducir algoritmos inteligentes y tecnologías de control adaptativo. Los algoritmos inteligentes, como el control difuso y el control de redes neuronales, pueden ajustar automáticamente los parámetros de control según el estado del sistema en tiempo real y los datos históricos, logrando un control optimizado de parámetros como la presión y la temperatura. Por otro lado, la tecnología de control adaptativo puede ajustar automáticamente los parámetros de funcionamiento de la prensa hidráulica en función de las características del material compuesto y los cambios en el proceso de moldeo, garantizando estabilidad y consistencia.

Por ejemplo, en el control difuso, la presión y la temperatura se utilizan como variables de entrada, y el grado de apertura de la válvula de control, como variable de salida. La inferencia difusa y la toma de decisiones sobre los parámetros de control se logran mediante el establecimiento de una base de reglas difusas. El control de redes neuronales, mediante el entrenamiento de un modelo de red neuronal, le permite aprender las complejas relaciones no lineales en el proceso de moldeo de materiales compuestos, logrando así una predicción y un control precisos de parámetros como la presión y la temperatura.

Conclusión

El diseño técnico de una prensa hidráulica para el prensado en caliente de materiales compuestos es un proyecto complejo de ingeniería de sistemas que abarca múltiples aspectos, como el diseño estructural, el diseño del sistema hidráulico, el diseño del sistema de control de temperatura y el diseño de control inteligente. Mediante un diseño racional y la optimización, se puede mejorar el rendimiento y la fiabilidad de la prensa hidráulica, garantizando así la calidad y el rendimiento de los productos de materiales compuestos. En el futuro, a medida que la ciencia de los materiales y la tecnología de automatización sigan avanzando, las prensas hidráulicas para el moldeo de materiales compuestos serán más eficientes, inteligentes y respetuosas con el medio ambiente, lo que contribuirá al desarrollo de la industria de los materiales compuestos.

PDH es una reconocida fábrica de prensas hidráulicas en China que ofrece diversas máquinas y conocimientos especializados. Si tiene alguna necesidad, ¡no dude en contactarnos!